en savoir plus sur

Les nervures des pièces plastiques

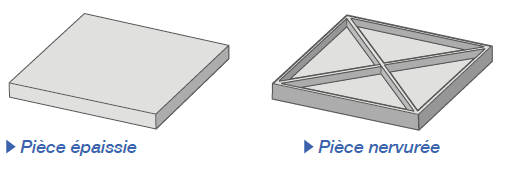

Les nervures sont omniprésentes dans la plasturgie, que ce soit pour rigidifier une pièce, relier différents éléments entre eux ou encore faciliter la circulation de la matière dans l’empreinte du moule. Pour rigidifier une pièce, on pourrait avoir tendance à vouloir grossir la section de la pièce. Mais le simple fait d’ajouter des nervures suffira dans la plupart des cas en réduisant ainsi le poids de la pièce et donc son coût, tout en évitant les risques de retassures.

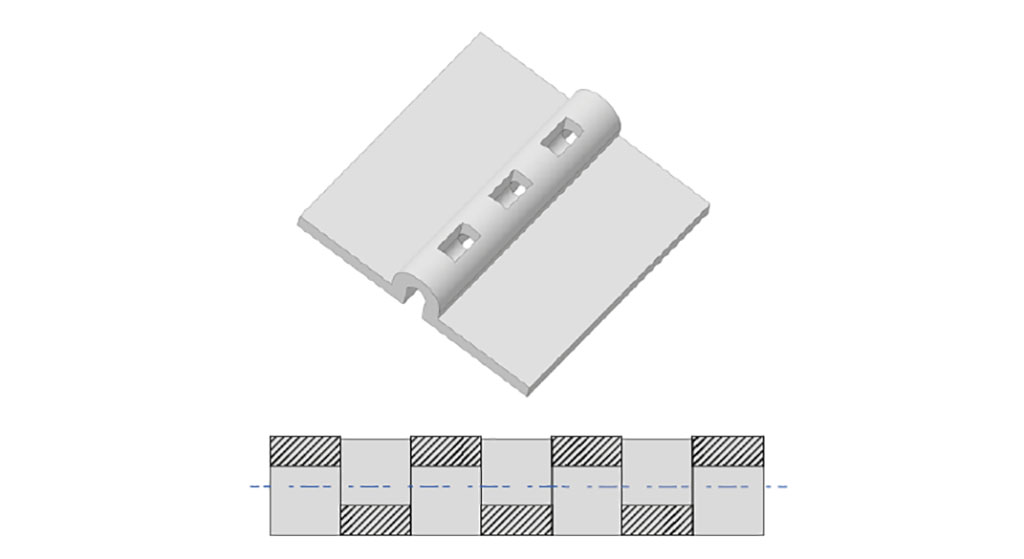

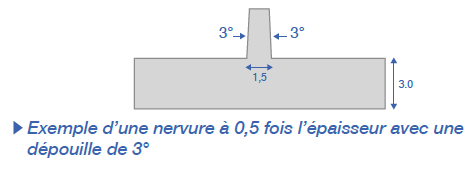

“À retenir : l’épaisseur d’une nervure doit être comprise entre 0.33 et 0.66 fois l’épaisseur de la pièce selon les matières. Les nervures doivent également être dépouillées tout comme le reste de la pièce. On prendra donc comme référence pour la mesure la base de la rainure.”

Envie d’en savoir plus ? Découvrez nos cas clients.

AU SUJET

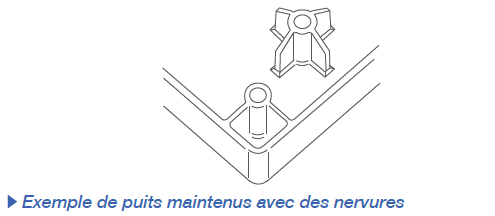

Des puits des pièces plastiques

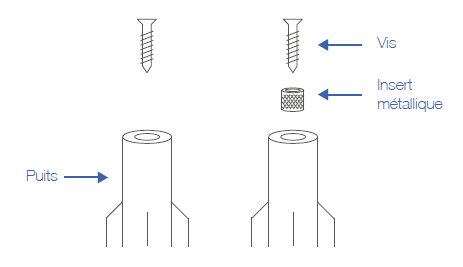

Lors de la conception d’une pièce, il peut être nécessaire de concevoir des puits, cheminées ou plots pour assembler les différents éléments. Ces derniers pourront prendre diverses formes et être renforcés à l’aide de nervures. Pour que les puits ou plots ne créent pas une retassure, il faut que les épaisseurs de parois respectent la même règle que pour les nervures et qu’ils ne soient pas directement posés sur la paroi du boîtier.

IMPORTANT

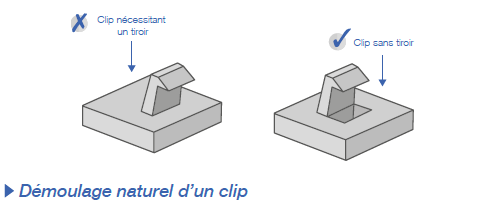

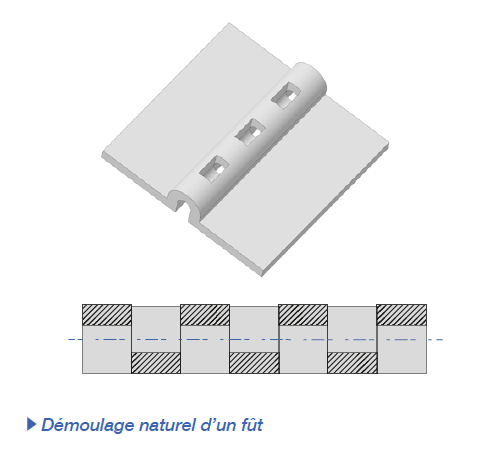

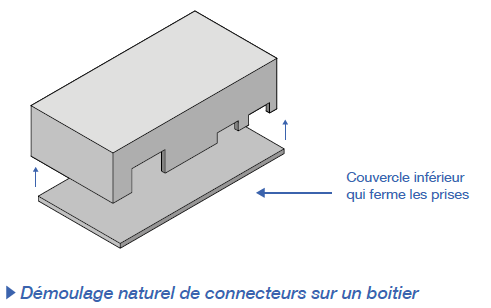

Éviter les tiroirs

Pour limiter les coûts de l’outillage, mieux vaut limiter voire éviter les tiroirs et donc privilégier les démoulages naturels. Ci-dessous quelques exemples d’optimisations évitant les tiroirs.

IMPORTANT

Bien assembler son boîtier

Il existe de nombreuses façons, en fonction des différentes contraintes, d’assembler un boîtier. Les principales sont :

1 – LES CLIPS

Solution simple, rapide à l’assemblage et économique, elle a néanmoins deux principaux défauts :

– elle engendre un démontage difficile

– elle n’assure pas une bonne étanchéité entre les parties assemblées, car les clips ne sont pas « serrant ».

2 – Les vis auto-taraudeuses

Solution la plus utilisée dans l’assemblage de deux capots en plastique, la vis auto-taraudeuse va faire son propre pas de vis dans le puits lors du vissage. Elle permet de bien fermer le boîtier et notamment, s’il y a un joint, de venir l’écraser pour assurer une étanchéité de type norme IP 67 ou IP 44. Le puits de la vis auto-taraudeuse va accepter 1 ou 2 démontages, rarement plus.

3 – Les vis avec insert métallique

Cette solution a les mêmes caractéristiques que la vis auto-taraudeuse, mais grâce à l’insert métallique placé dans le puits, elle permet un couple de serrage plus fort et un nombre de montage/démontage quasiment infini. Cette solution nécessitant la pose d’un insert métallique est néanmoins la plus onéreuse.

4 – La colle

Solution souvent prise à tort pour la plus simple et la moins onéreuse, elle n’est à utiliser que dans des cas spécifiques. En effet, cet assemblage nécessite l’utilisation d’un processus spécifique pour l’utilisation des colles qui est complexe à mettre en œuvre. Quand c’est possible, privilégier l’utilisation des clips ou vis auto-taraudeuses.

À PROPOS

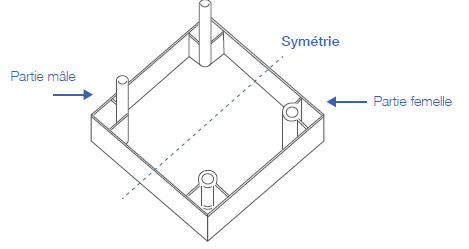

Des pièces plastiques symétriques

En injection plastique, la fabrication d’un outillage est un poste de coût important. Il faut donc chercher à limiter le nombre de pièces différentes. On peut ainsi jouer avec la symétrie des pièces principalement de 2 façons :

1 – Une pièce gauche/droite ou bas/haut identique

Cette astuce de conception permet d’utiliser la même pièce à différents endroits de l’assemblage. Dans l’automobile la coque du rétroviseur gauche et droit est identique, par exemple.

2 – Une coque à la fois mâle et femelle

Souvent utilisée pour fabriquer des boitiers, cette construction permet en effet de réaliser un boitier composé d’un capot supérieur et d’un capot inférieur avec la même pièce. Il suffit de placer les tétons mâles d’un côté du boitier et de mettre en symétrie les parties femelles. Ainsi, deux capots identiques s’emboitent l’un dans l’autre. Cette solution peut être utilisée également avec des plots, des vis ou des clips.