Dickson Constant, fondée en 1836 et implantée à Wasquehal dans les Hauts-de-France, est un leader européen dans la fabrication de textiles techniques. Spécialisée dans les tissus pour la protection solaire, l’ameublement intérieur et extérieur, les sols tissés vinyles et les applications marines, l’entreprise s’adresse aux professionnels du design, de l’architecture et de l’industrie nautique.

Depuis 1998, elle fait partie du groupe américain Glen Raven, lui permettant de conjuguer savoir-faire textile français et développement international. Reconnue pour ses marques Dickson® et Sunbrella®, Dickson Constant exporte aujourd’hui dans plus de 110 pays.

L’entreprise se distingue par son innovation continue, sa maîtrise de la chaîne de production et son engagement envers la qualité, la durabilité et l’esthétique de ses produits. Elle allie performance technique et design pour répondre aux exigences les plus élevées du marché.

Dickson Constant

Nord (59)

Expertises : Injection plastique, Bureau d’Etudes, Moulage

Vous aussi, vous avez un projet ?

Bureau d’études plasturgie

Plastisem a été sollicité par un ingénieur méthodes de Dickson Constant pour concevoir un cerclage plastique destiné à protéger les rouleaux de tissu pendant le transport. Plusieurs réunions de travail entre les bureaux d’études ont permis de faire évoluer la conception initiale grâce à des prototypes réalisés en impression 3D. Plastisem a ensuite finalisé l’optimisation de la pièce pour l’injection plastique, en particulier concernant les angles de dépouille et le positionnement du plan de joint.

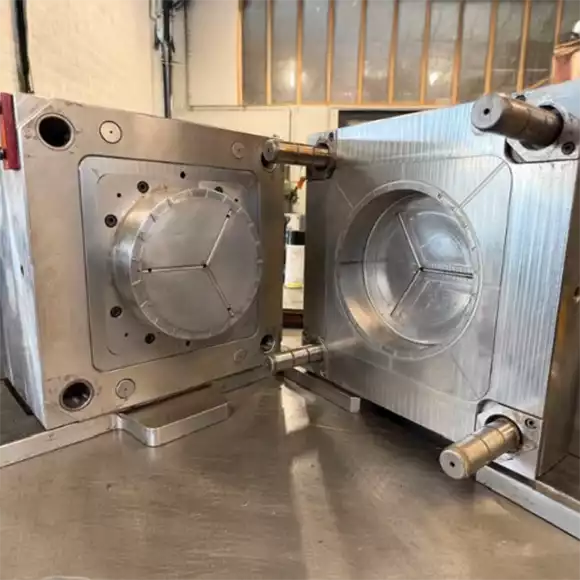

Outillage d’injection plastique

Pour la production en série, un moule à une empreinte a été fabriqué par notre partenaire mouliste en Chine. Une fois usiné, l’outillage a été rapatrié par bateau en France, pour être mis en production dans notre atelier.

Injection plastique

Le cerclage est injecté en PEBD (polyéthylène basse densité), un polymère économique, flexible et résistant à l’arrachement, parfaitement adapté à cet usage. Ce matériau recyclable, classé sous le code 4, est injecté dans notre atelier de Neuville-en-Ferrain, près de Lille, sur une presse de 130 tonnes.

DÉCOUVREZ