Eurotunnel est une société de transport ferroviaire qui exploite le tunnel sous la Manche, reliant la Grande-Bretagne à la France. Inauguré en 1994, c’est le plus long tunnel ferroviaire au monde, mesurant 50 kilomètres de longueur, dont 38 kilomètres sous la mer. Des trains de passagers et de marchandises traversent le tunnel à des vitesses allant jusqu’à 160 km/h, permettant aux passagers de voyager entre les deux pays en moins de 35 minutes. Le tunnel peut transporter jusqu’à 400 trains par jour, avec une capacité totale de 2,5 millions de véhicules et 21 millions de passagers par an.

Eurotunnel est une entreprise franco-britannique, cotée en bourse, qui emploie plus de 3 500 personnes. Outre ses activités de transport, la société propose également des services de télécommunications et d’hébergement pour les voyageurs, ainsi que des services de fret pour les entreprises.

Eurotunnel

Nord (59)

Expertises : Moulage, Plastique PA, Modélisation 3D

Vous aussi, vous avez un projet ?

Optimisation du boitier de protection en plastique par notre bureau d’étude en plasturgie

Le service de maintenance d’Eurotunnel a conçu un petit boîtier de protection en plastique afin de protéger des connecteurs des opérations de nettoyage des rails du tunnel sous la Manche.

Après un premier essai concluant avec un prototype, Eurotunnel a contacté Plastisem pour optimiser le boîtier pour l’injection plastique. Notre bureau d’étude en plasturgie a donc pris en charge la conception du boîtier, et a conçu un demi-boîtier dont la coque s’emboîte l’une dans l’autre après une rotation de 180 degrés. De cette façon, les deux pièces constituant le boîtier sont identiques et l’outillage n’a qu’une empreinte pour limiter les coûts.

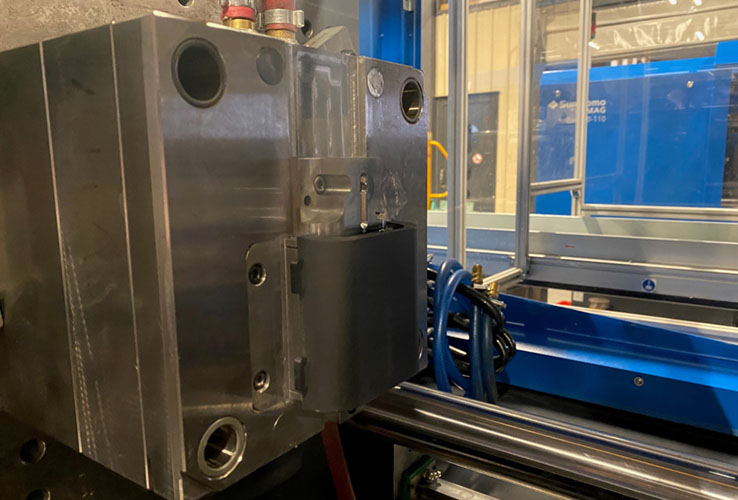

Outillage du boitier de protection en plastique

Après la phase de conception du boitier plastique, Plastisem a créé un plan pour l’outillage du boitier. Les séries à produire étant entre 500 et 1 000 pièces plastique, le choix s’est porté sur un outillage avec une seule empreinte, équipé d’un point d’injection latéral.

L’outillage a été conçu pour être compatible avec la presse à injecter électrique de 70 tonnes utilisée pour la phase finale d’injection plastique.

Le moule en acier a été usiné et ajusté chez Plastisem avant sa mise en exploitation dans notre atelier d’injection plastique de Lille.

Injection plastique du boitier de protection

La dernière étape du processus est l’injection plastique proprement dite. Cette étape se déroule dans l’atelier d’injection plastique de Plastisem, situé au nord de Lille. Le moule est installé sur la presse à injecter électrique de 70 tonnes. La résine PA6 30%FV est alors injectée sous haute pression dans le moule pour produire les boitiers de protection. Une fois la production terminée, les pièces sont contrôlées pour vérifier qu’elles respectent les normes de qualité requises.

Les équipes de Plastisem ont choisi un plastique PA6 30%FV pour l’injection du boitier plastique, répondant aux normes de protection contre les incendies. Cette matière est une résine thermoplastique renforcée de 30 % de fibres de verre. Cette combinaison offre une grande résistance mécanique et une bonne résistance à la chaleur permettant aux pièces injectées de répondre aux exigences de la norme EN 45545, qui établit les critères de protection contre les incendies des matériaux et des composants utilisés dans les véhicules ferroviaires.

DÉCOUVREZ